Как Rado создает высокотехнологичную керамику

![]()

10 шагов к керамическому корпусу часов

Rado раскрыла секреты производства своей легендарной высокотехнологичной керамики. Этот материал обладает множеством уникальных черт, соединяя прочность и устойчивость к внешним факторам с приятной шелковистой поверхностью, которая обеспечивает коже исключительный комфорт во время ношения, вне зависимости от размера модели. Производство керамики Rado сосредоточено на фабрике Comadur (входит в состав Swatch Group). Цикл производства керамики проходит 9-10 сложнейших этапов:

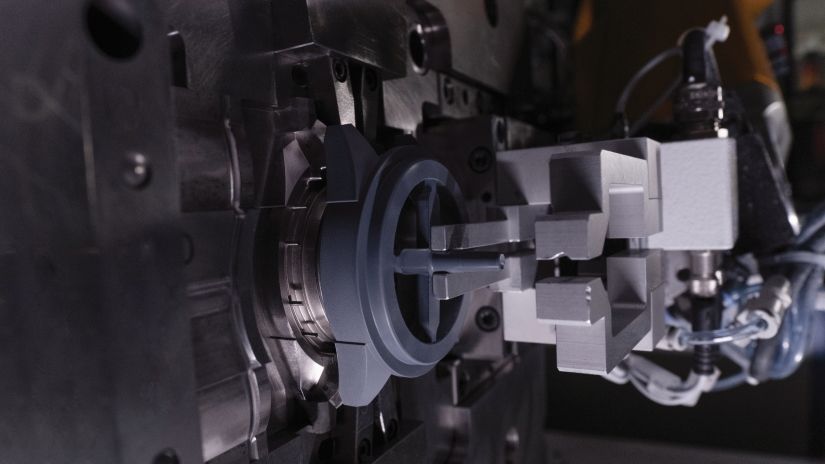

Этап 1. Разработка литейных форм. На основании эскизов дизайнера создается форма для литья.

Этап 2. Инжекционное литье. Форму помещают внутрь мощного аппарата, где происходит литье.

Этап 3. Спекание. Корпус часов помещается внутрь специальной печи, работающей при температуре 1450°C. Через долгие часы керамические детали затвердевают, по мере испарения полимера приобретая твердость и насыщенный цвет. На этом этапе корпус сжимается на 23% до своего окончательного размера.

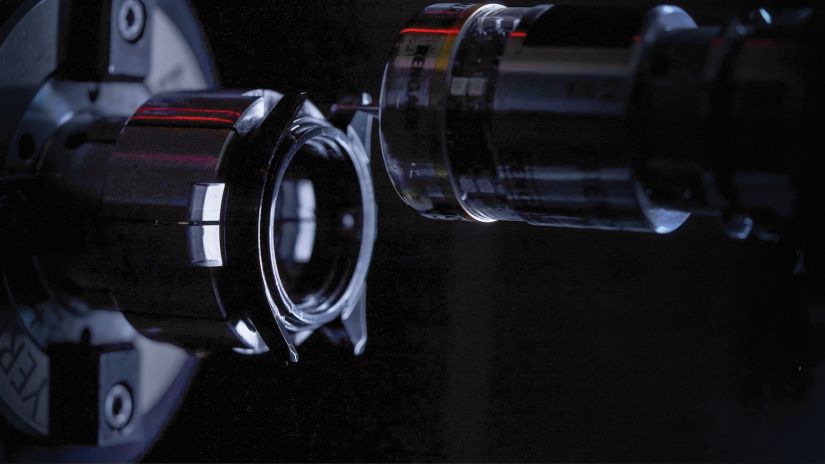

Этап 4. Обработка. Размеры корректируются алмазным инструментом.

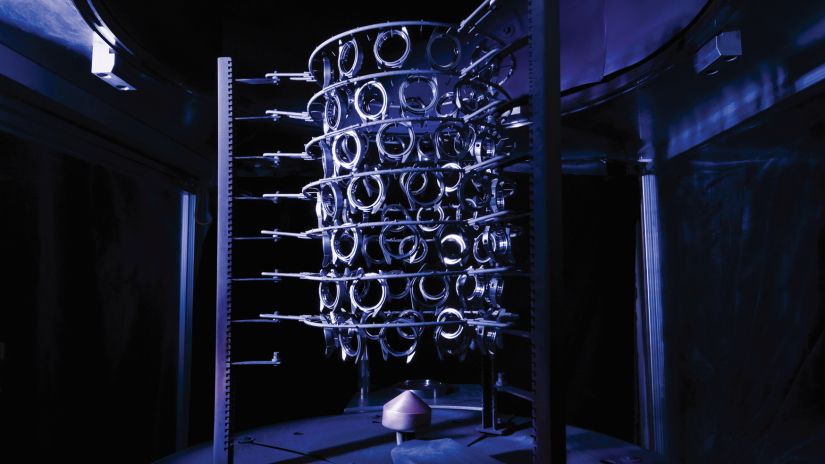

Этап 5. Полировка. Детали погружают в заполненный крошечными частицами керамики резервуар, вибрирующий с высокой частотой.

Этап 6. Пескоструйная обработка. Для получения матовой поверхности её обрабатывают песком.

Этап 7. Гравировка. С помощью лазера на ободке гравируются цифры и отметки заданной формы и глубины.

Этап 8 Плазменная печь (для плазменной высокотехнологичной керамики). Первоначальный белый цвет трансформируется в металлический стальной оттенок, хотя этот материал не содержит ни грамма металла.

Этап 9. Покрытие лаком. Заполнение углублений, сделанных лазером, лаком, который после высыхания сцепляется с поверхностью керамики. Это уже работа часовщиков Rado.

Этап 10. Контроль качества.